深度解读 |工业4.0时代下的预测性维护究竟有多重要?

随着科技的不断创新发展,工业设备也变得更加高端智能,如果设备维护不善,不仅会增加维护成本,还会因设备故障停机而导致生产效率降低,影响客户排产计划等等。

一般来说,主流的设备维护分为两种模式:预防性维护和预测性维护。

预测性维护是通过安装在工业设备上的传感器,实时监控设备的运行状态,预判故障可能发生的时间,如果存在故障隐患,将会自动触发报警或者维护命令;预防性维护是对生产设备定期作清洁,更换损坏的部件,更多还是凭经验。

这两种维护模式中,无疑预测性维护是最为经济有效的,预测性维护解决方案可以更加有效地规避风险,降低生产成本,提高生产效率,且预测性维护解决方案的针对性更加强,数据分析更加准确高效,对于企业的整体生产运营更加具有建设意义。

预测性维护基于“数字孪生”技术,提供了很好的解决方案,被誉为工业4.0领域的核心创新之一。能科旗下的设备管理EAM产品,可以通过过预测性维护的能力来助力制造企业提质增效。

降低维护成本

设备管理EAM的预测性维护功能的核心是通过收集设备运行数据,运用数据分析技术,对设备的健康状态进行监测和预测。通过提前发现潜在故障,可以避免设备突然停机带来的生产损失。此外,预测性维护可以减少定期维护的频率,从而降低维护成本。

提高生产效率

一方面,设备管理EAM预测性维护通过对设备进行实时监测,可以及时发现并解决潜在问题,避免生产线的停机时间。另一方面,还可以优化设备的维护计划,确保设备在最佳状态下运行,从而提高工业制造的生产效率。

提升产品质量

通过对设备运行数据的分析,可以发现设备参数对产品质量的直接影响。通过调整设备参数,可以提高产品的合格率,从而提升产品质量。

增强设备可靠性

通过实时监测设备的运行状态,可以及时发现并解决潜在故障,延长设备的使用寿命。此外,预测性维护可以优化设备的维修策略,确保设备在可靠性较高的状态下运行。

在某工厂内,通过设备管理EAM产品使设备的维护成本降低20%左右,生产效率提升了近8%。

如果想要了解更多设备管理EAM的能力,可以添加微信(qingtian9707)进行咨询。

成功实施预测性维护的 8 个步骤(附示例)

了解了预测性维护的重要性,接下来将为大家介绍在企业中实施预测性维护战略的八个基本步骤,以提高关键资产的可用性、降低维护成本并增加长期收入。

1. 确定关键设备

对资产实施 PdM 需要对技术进行前期投资,包括传感器、网络、分析引擎、云计算能力和计算机化维护管理系统 (CMMS)。

考虑到所需的技术投资,为 PDM 所选的资产应具有较高的价值、较高的维修和更换成本,或对运营至关重要。用于技术的资金应被持续预防性维护、延长停机时间和反应性维护成本的降低所抵消。

我们以风力涡轮机为例进行监控。这是一种昂贵的资产,维护成本很高,而且由于地理位置偏僻、高度和备件供应等原因,发生故障后需要一段时间才能修复。任何紧急维修成本和收入损失的减少都会为 PdM 的技术投资带来丰厚的回报。

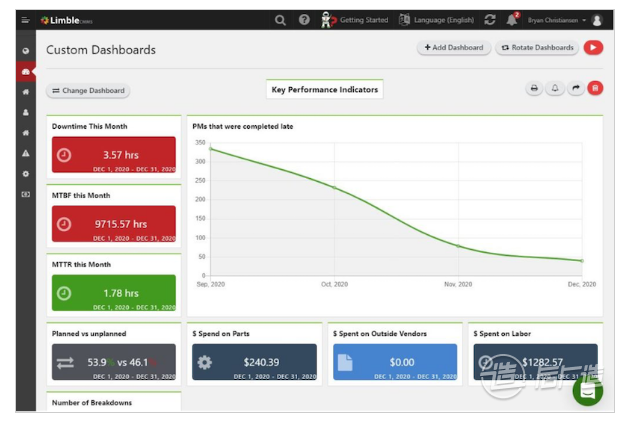

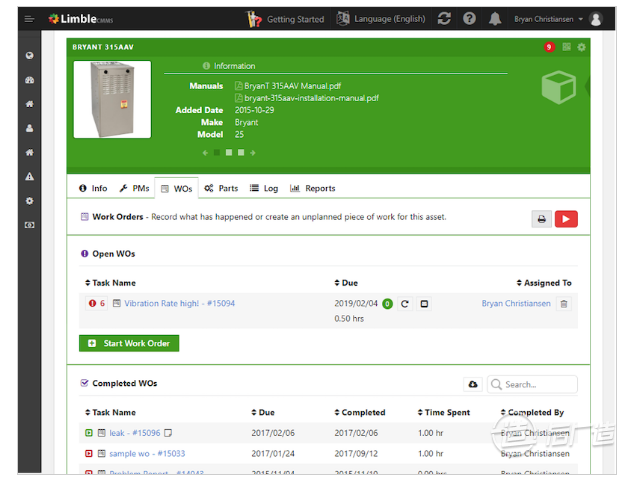

图 1. 计算机化的维护管理系统(CMMS)可以为创建和培训运营模式提供基准,并对不同时期的数据进行比较。

2. 收集现有维护数据,为之前的绩效提供基准

预测性维护需要来自在役经验和稳态运行的数据,以比较当前的运行情况。虽然分析引擎会随着时间的推移收集运行数据,但维护记录或 CMMS 数据可为创建和训练运行模型提供基线。

对于我们的风力涡轮机来说,了解之前计划维护事件的频率、关键部件的平均故障间隔时间(MTBF)以及维护和故障活动的时间和成本,可以让我们分析我们的投资并计算我们的回报。它还允许分析引擎从平均 MTBF 数据开始。

3. 识别故障模式

考虑到创建的数据量以及传感器和监控的成本,PDM 是一种有针对性的维护策略。重点关注特定故障模式的发生频率、严重程度或成本,以及在故障发生前识别组件劣化的难易程度。如果标准的预防性维护任务可以防止故障的发生,那么 PDM 增加的成本和复杂性就是不必要的。然而,如果迄今为止的故障模式都是随机和昂贵的,那么 PDM 可能会提供解决方案。

风力涡轮机的主要故障是旋转部件。这些故障包括摩擦退化导致的动力传输损失、轴或轴承错位导致的轴承故障或振动导致的结构裂缝。这些故障在发展到需要进行重大干预的阶段之前很难被发现,而且修复时间长、费用高,会造成相当大的收入损失。

图 2 来自传感器的数据可用于推断资产的未来状态,并支持明智的运营和维护干预决策。

4. 安装适当的传感器

七种最常见的现成传感器可测量接近度、音频、光、力、湿度、加速度和温度,其中许多还可测量多种物理数据源。此外,还为特定应用开发了定制传感器。这些传感器通常测量扭矩、磨损、裂纹或油液状态,并使用超声波、射线、磁粉检测和剪切成像技术。传感器数据可用于推断资产的未来状态,并支持明智的运行和维护干预决策。

风力涡轮机的旋转部件会产生稳定的声学信号,通过机舱和塔架结构产生共振。随着时间的推移,这些信号会相对稳定,并显示资产的健康状况,其变化表明资产已经退化。通过在涡轮机塔架上安装网络连接的声发射传感器,三种不同的声学模式可以显示轴承或齿轮箱摩擦增加、轴或轴承不对中以及改变信号谐波频率的裂缝。我们可以跟踪恶化情况,隔离问题,并计划备件、人员和停机时间进行有针对性的干预,从而最大限度地减少灾难性故障的影响。

5. 记录数据并建立机器学习 (ML) 模型

我们将从传感器获得大量原始数据,需要对其进行清理和汇总,使其具有意义和可操作性。这一过程需要对数据集进行缩减采样或过度采样,并同步传感器数据和维护记录数据,算法选择是训练和测试模型准确性之前的下一步。一旦选择了最佳模型,就可以对其进行部署和监控,以衡量模型是否发生偏移,是否需要重新训练。

用于风机监测的机器学习算法将把正常运行的基线信号视为背景或高斯白噪声。这样的模型可监测超出正常值、尖峰或偏离正常值的情况。每种模式都能确定恶化的位置,并在给定的时间窗口内预测故障,从而实现早期检测、监控和有计划的检查或纠正。

6. 让机器学习算法不断改进

虽然有多种机器学习方法,但半监督学习是常见的方法。分析引擎在数据科学家标记或分类的数据上开始训练,然后继续自我管理数据组织和学习。随着时间的推移,模型会变得更加准确,得到来自多种操作场景的更多数据的支持,并通过相关的维护结果得到增强。

7. 实施警报阈值

半监督学习方法使用维护、工程和数据科学人员之间商定的警报阈值或界限来触发初始预测。随着时间的推移,预测将不断完善,并随着维护结果反馈到模型中,使发现的情况与预测的资产状态保持一致,从而变得越来越准确。

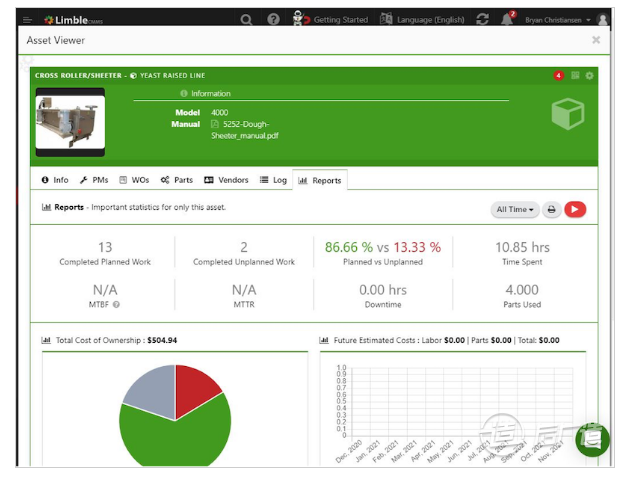

图 3 CMMS 在 CMMS 系统中,来自物理世界的数据被收集并数字化。从中获得的洞察力又可用于物理世界。

8. 使用 CMMS 发出异常检测工单

PDM 依赖于三个步骤的迭代,这三个步骤被称为 "物理-数字-物理循环"。从物理世界收集数据并将其数字化。在数字部分对数据进行清理、共享和分析,以获得可操作的洞察力或预测。最后一步需要将这些数字洞察力带回物理世界,以实施具体行动。

在我们的风力涡轮机示例中,我们使用 CMMS 来影响这一循环的最后一步。CMMS 接收来自预测引擎的输出,并针对紧急事件或计划干预的工单发出警报。在预测的时间窗口内定义任务,安排备件和人力资源。任务在实际环境中完成后,调查结果和成果将被记录在 CMMS 系统中,并反馈给预测引擎,以改进学习成果。

结论

首次实施预测性维护时,应从小规模开始。使用一两个关键资产来制定预测性维护计划。不要急于使用过多的传感器或过快地扩展预测性计划。让算法稳定下来,同时量化投资的预期回报。按照上述步骤,通过认真、系统地实施,随着时间的推移,将有望提高关键资产的可用性、降低维护成本并增加收入。

当然,大家也可以通过上面提到的设备管理EAM产品来体验一下预测性维护的维护方式及能力,看看是否符合自己企业的需求。